Combinaison de solutions pour l'opérateur logistique Tamer en Arabie Saoudite

L'entrepôt est composé de plusieurs solutions pour gérer plus de 200 références

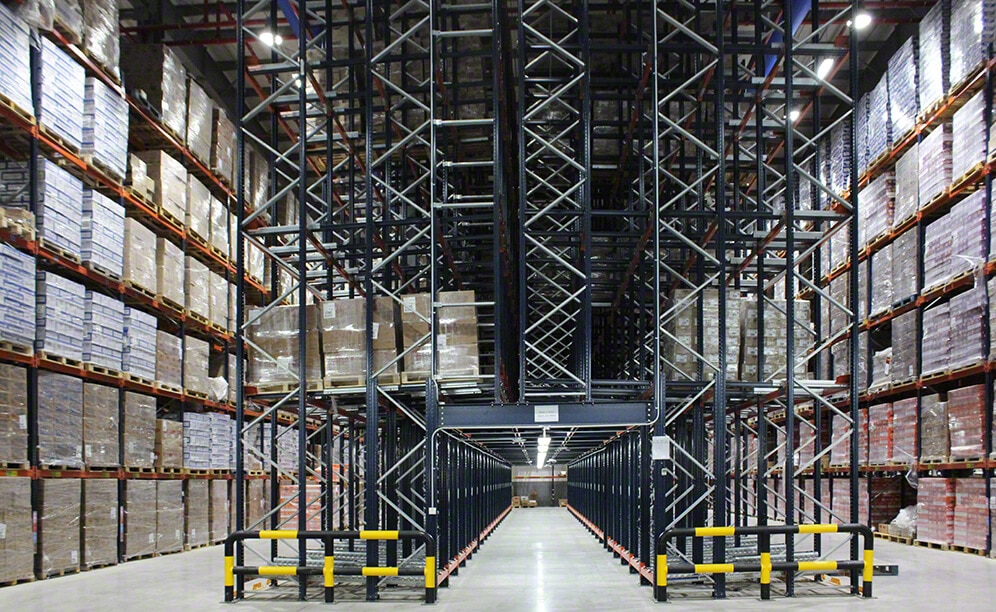

Mecalux s’est associé avec Alshaya pour équiper l'entrepôt de 32 600 m2 de l'opérateur logistique Tamer à Djeddah (Arabie Saoudite) avec des rayonnages à palettes, des rayonnages par accumulation dotés du système Pallet Shuttle, des rayonnages push-back et un tunnel pour le picking formé par des canaux dynamiques. Le tout a permis d’obtenir une capacité de stockage totale de 22 706 palettes. Cet entrepôt est composé de plusieurs solutions pour gérer plus de 200 références, faciliter l'arrivée de 700 palettes par jour et accélérer la préparation de 440 commandes quotidiennes en moyenne.

À propos de Tamer

Fondée en 1922, l'entreprise Tamer est l'un des principaux opérateurs logistiques d'Arabie Saoudite, ses clients étant des acteurs dans le domaine de la santé ou la beauté mais aussi des fabricants de biens de consommation.

Son activité porte sur l'importation, le stockage et la distribution des produits clients, ainsi que sur la création de campagnes de promotion et de marketing. En dehors de l’Arabie Saoudite, Tamer distribue aussi ses produits vers d'autres pays grâce aux accords et partenariats avec des opérateurs logistiques internationaux.

Plus de 200 références dans 32 600 m2

L'entreprise ne cesse de s'agrandir et elle est devenue au fil des ans le premier choix pour de nombreuses entreprises ayant besoin de services logistiques en Arabie Saoudite. L'investissement, la clé du succès de Tamer. L’entreprise devait améliorer ses processus de stockage et de distribution en permanence afin de satisfaire les clients, et la Direction en était sûre. Dans le but de faire face à l'expansion de son activité, la compagnie vient de lancer un nouveau centre logistique de 32 600 m2 destiné au stockage des produits clients (des biens de consommation périssables, principalement).

Pour tirer parti de cette surface, elle devait installer des systèmes de stockage optimisant l'espace afin d'obtenir une plus grande capacité de stockage. Selon Samer Sabri, PDG de Tamer, « notre priorité était de bien concevoir l’entrepôt afin que nous y puissions gérer les plus de 200 références avec lesquelles nous travaillons, et que nous soyons en mesure de distribuer 440 commandes par jour ».

L'un des défis que cet opérateur logistique devait relever est de stocker une multitude de produits de différents clients, dimensions, caractéristiques et niveaux de demande. Face à cette situation, Mecalux a proposé, en association avec Alshaya, d'installer quatre systèmes de stockage, chacun destiné à des références et opérations précises :

- Rayonnage à palette

- Rayonnage par accumulation doté du système Pallet Shuttle

- Rayonnage push-back

- Canaux dynamiques pour picking

« Nous justifions le choix de ces solutions par la facilité de manutention des produits qu’elles offrent », explique le PDG. Une gestion facile de la marchandise est essentielle pour faire face aux 700 palettes qui sont envoyées par les clients basés en Arabie Saoudite et aux 800 qui en sont distribuées. Les quatre solutions de stockage de Tamer offrent une capacité de stockage de plus de 22 706 palettes et permettent de distribuer 800 palettes par jour.

Samer Sabri - PDG de Tamer

« Au moment d'équiper notre entrepôt, nous savions parfaitement que nous voulions travailler avec Mecalux en raison de l'excellente qualité de ses produits. L'installation a été adaptée aux caractéristiques de notre activité et à nos besoins logistiques, car elle a augmenté la capacité de stockage et accéléré la préparation des commandes. »

Rayonnage à palette

Des rayonnages à palettes à simple et double profondeur ont été installés dans la quasi-totalité de l'entrepôt. Ils mesurent 10 m répartis sur six niveaux et ils ont une capacité de stockage de 13 980 palettes. Ils offrent un accès direct aux produits, ce qui permet une gestion très rapide de la marchandise, accélérant l'introduction et le retrait des palettes de leurs emplacements.

La particularité des rayonnages à double profondeur est que, à chaque emplacement, deux palettes de la même référence sont déposées (l'une derrière l'autre). C’est pourquoi ces rayonnages sont réservés aux produits à forte rotation, comme les denrées alimentaires les plus demandées et qui vont périmer prochainement.

Le système Pallet Shuttle

L'entrepôt est formé par des blocs de rayonnages par accumulation dotés du système Pallet Shuttle. Ils mesurent 11 m de haut, répartis sur cinq niveaux, et disposent de canaux de 14 m de profondeur pouvant stocker jusqu'à 13 palettes. Ce système permet de diminuer le nombre d'allées, en exploitant tout l'espace disponible pour offrir une capacité de stockage de 6 350 palettes. Chaque bloc de rayonnages possède une allée de chaque côté.

En fonction des besoins logistiques de Tamer, la marchandise peut donc être gérée conformément au principe FIFO (où les palettes sont introduites par l'une des allées et retirées par le côté opposé) ou LIFO (où les palettes sont introduites et retirées par la même allée).

« Grâce à cette solution, non seulement nous disposons d'une plus grande capacité de stockage, mais aussi nous pouvons travailler plus rapidement, étant donné que les opérateurs n'ont pas à entrer dans les allées avec les chariots », indique Samer Sabri.

Parmi les systèmes par accumulation, le Pallet Shuttle est celui qui offre une gestion des charges la plus rapide. Les opérateurs déposent le Pallet Shuttle dans l'emplacement correspondant. Ensuite, ils introduisent la marchandise dans la première position du canal et la navette motorisée la déplace directement jusqu'au premier emplacement libre. Au départ, Mecalux avait fourni à Tamer un total de cinq Pallet Shuttle. Par la suite, ce chiffre a atteint 12 unités. Avec ce parc de navettes, l'entreprise a multiplié le nombre de mouvements de palettes.

Solutions pour picking : push-back et canaux dynamiques

440 commandes d'environ 21 lignes chacune sont préparées chaque jour. Ainsi, une zone spécifique de préparation de commandes a été conçue pour faciliter le travail aux opérateurs.

Mecalux a installé dix blocs de rayonnages push-back et, dans la partie inférieure, un tunnel de picking a été ouvert pour que les opérateurs y récupèrent, directement des palettes situées dans les canaux dynamiques, les références qui composent chaque commande.

La réserve de produits du tunnel de picking est déposée dans les rayonnages push-back. De cette façon, le réapprovisionnement est garanti et accéléré car les produits sont situés juste au-dessus. Avec ce système, les palettes sont introduites dans chaque canal et sont déplacées par poussée à l'aide des chariots. Quant au tunnel de picking, il est formé par des canaux dynamiques pour picking de chaque côté. Les palettes sont introduites par l'allée de chargement et, grâce à leur inclinaison, elles se déplacent sous l'effet de la gravité jusqu'à l'extrémité opposée, qui donne sur le tunnel de picking. L'avantage étant que les palettes en réserve sont stockées dans le même canal, ce qui permet de disposer des produits nécessaires à tout moment.

Quatre solutions dans un même entrepôt

Grâce à la combinaison de plusieurs systèmes, l'entreprise peut bénéficier des avantages de chacun. En effet, cette solution multiple combine la polyvalence et l'accessibilité qu'offrent les rayonnages à palettes avec le compactage et la rapidité du système Pallet Shuttle, tout en optimisant la préparation de commandes grâce à l'aménagement d'une zone spécifique pour cette tâche, formée par des rayonnages push-back dotés d'un tunnel de picking au niveau inférieur.

Les avantages pour Tamer

- Jusqu’à 440 commandes préparées par jour : une zone spécifique a été aménagée dans l'entrepôt pour y préparer les commandes, chacune formée par 21 lignes en moyenne.

- La rapidité des opérations : l'entrepôt se distingue par le fait de faciliter le travail aux opérateurs et de les aider à recevoir 700 palettes et en distribuer 800 par jour.

- Une haute densité de stockage : les solutions de Mecalux exploitent au maximum la surface afin d’offrir une capacité de stockage de 22 706 palettes.

| Entrepôt de Tamer | |

|---|---|

| Capacité de stockage: | 22 706 palettes |

| Dimensions des palettes: | 1 000 x 1 200 mm |

| Poids max. des palettes: | 1 000 kg |

| Hauteur des rayonnages: | 11 m |

Galerie

Demandez conseil à un expert